ລະບົບໂຄງສ້າງແມ່ນພາຫະນະພະລັງງານໃຫມ່ຖາດຫມໍ້ໄຟເຊິ່ງແມ່ນໂຄງກະດູກຂອງລະບົບຫມໍ້ໄຟແລະສາມາດສະຫນອງຄວາມຕ້ານທານຕໍ່, ການສັ່ນສະເທືອນແລະການປ້ອງກັນອື່ນໆສໍາລັບລະບົບອື່ນໆ. ຖາດຫມໍ້ໄຟໄດ້ຫມົດຜ່ານໄລຍະທີ່ແຕກຕ່າງກັນຂອງການພັດທະນາ, ຈາກກ່ອງເຫຼັກໃນເບື້ອງຕົ້ນກັບຖາດໂລຫະປະສົມປະສານທີ່ມີຢູ່ໃນປະຈຸບັນ.

1. ຖາດແບດເຕີລີ່ເຫຼັກ

ວັດສະດຸຕົ້ນຕໍທີ່ໃຊ້ໃນຖາດແບັດເຕີຣີເຫຼັກແມ່ນເຫຼັກກ້າທີ່ມີຄວາມເຂັ້ມແຂງສູງ, ເຊິ່ງເປັນເສດຖະກິດໃນລາຄາແລະມີຄຸນສົມບັດໃນການປຸງແຕ່ງແລະການເຊື່ອມໂລຫະທີ່ດີເລີດ. ໃນສະພາບເສັ້ນທາງຕົວຈິງ, ຖາດຫມໍ້ໄຟໄດ້ຮັບຜົນກະທົບຈາກສະພາບການເຮັດວຽກທີ່ແຕກຕ່າງກັນ, ເຊັ່ນວ່າມີຄວາມອ່ອນໄຫວຕໍ່ກັບຜົນກະທົບຂອງຫິນ, ແລະເຫຼັກມີຄວາມຕ້ານທານກັບຜົນກະທົບຂອງຫີນ.

ກະເປົາເຫຼັກຍັງມີຂໍ້ຈໍາກັດຂອງພວກມັນ: ①ນ້ໍາຫນັກຂອງມັນແມ່ນໃຫຍ່, ເຊິ່ງແມ່ນຫນຶ່ງໃນບັນດາພາຫະນະທີ່ສໍາຄັນ ②ເນື່ອງຈາກຄວາມເຄັ່ງຄັດທີ່ບໍ່ດີຂອງມັນ, ກະດານຫມໍ້ໄຟຂອງແບດເຕີຣີແມ່ນມັກຈະພັງລົງໃນລະຫວ່າງການປະທະກັນ. ການຜິດປົກກະຕິທີ່ລົບລ້າງ, ເຊິ່ງກໍ່ໃຫ້ເກີດຄວາມເສຍຫາຍຂອງແບດເຕີຣີຫຼືແມ້ກະທັ້ງໄຟ; trans tradery ຫມໍ້ໄຟມີຄວາມຕ້ານທານດ້ານເຫຼັກທີ່ບໍ່ດີແລະມັກຈະເປັນການກັດກ່ອນໃນສະພາບແວດລ້ອມທີ່ແຕກຕ່າງກັນ, ເຊິ່ງກໍ່ໃຫ້ເກີດຄວາມເສຍຫາຍຕໍ່ແບດເຕີຣີພາຍໃນ.

2. ຖາດຫມໍ້ໄຟແບດເຕີລີ່ອາລູມີນຽມ

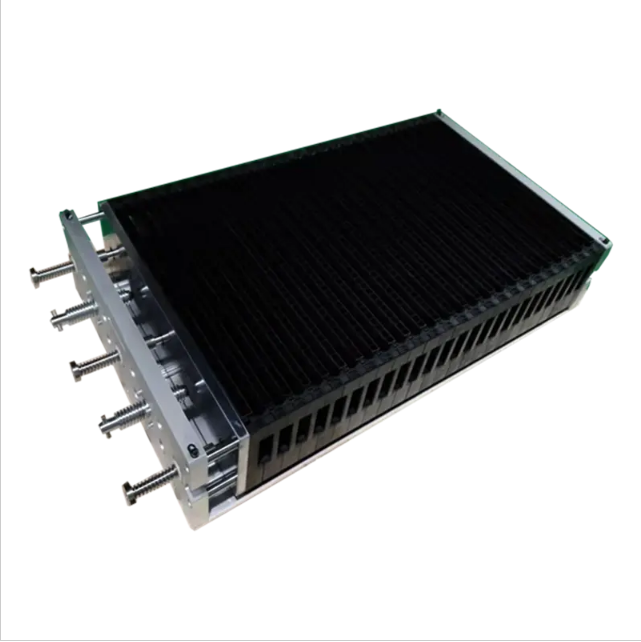

ຖາດຫມໍ້ແປງໄຟຟ້າອະລູມີນຽມ (ດັ່ງທີ່ສະແດງໃນຮູບ) ຖືກສ້າງຕັ້ງຂື້ນໃນຫນຶ່ງຊິ້ນແລະມີການອອກແບບທີ່ປ່ຽນແປງໄດ້. ບໍ່ຕ້ອງມີການເຊື່ອມໂລຫະໃນການເຊື່ອມໂລຫະຕື່ມອີກຫຼັງຈາກຖາດຖືກສ້າງຕັ້ງຂຶ້ນ, ສະນັ້ນຄຸນລັກສະນະກົນຈັກທີ່ສົມບູນແບບຂອງມັນແມ່ນສູງ; ເນື່ອງຈາກການນໍາໃຊ້ວັດສະດຸໂລຫະປະສົມອາລູມີນຽມ, ນ້ໍາຫນັກຂອງມັນກໍ່ຫຼຸດລົງຕື່ມ, ແລະໂຄງສ້າງຂອງຖາດຫມໍ້ໄຟມັກຈະຖືກໃຊ້ໃນຫມໍ້ໄຟຂະຫນາດນ້ອຍ.

ເຖິງຢ່າງໃດກໍ່ຕາມ, ນັບຕັ້ງແຕ່ໂລຫະປະສົມອາລູມີນຽມແມ່ນມັກຈະມີຄວາມບົກຜ່ອງ, ຮອຍແຕກ, ແລະຄວາມຊຸ່ມຊື່ນຂອງທາດອະລູມີນຽມແມ່ນຕໍ່າ, ແລະພວກມັນມັກຈະເປັນການປ່ຽນແປງ. ເນື່ອງຈາກຂໍ້ຈໍາກັດຂອງຂະບວນການຫລໍ່, ຖາດແບັດເຕີຣີທີ່ມີຄວາມສາມາດຂະຫນາດໃຫຍ່ບໍ່ສາມາດຜະລິດໄດ້ໂດຍການຫລໍ່ໂລ່ຍທີ່ມີທາດອະລູມີນຽມ.

3. ຖາດຫມໍ້ແປງໄຟຟ້າອະລູມິນຽມອາລູມິນຽມ

ຖາດຫມໍ້ແປງໄຟຟ້າອະລູຊີນຽມອະລູມິນຽມແມ່ນການແກ້ໄຂບັນຫາການອອກແບບແບດເຕີຣີແບັດເຕີຣີແບັດເຕີຣີໃນປະຈຸບັນ. ມັນຕອບສະຫນອງຄວາມຕ້ອງການທີ່ແຕກຕ່າງກັນໂດຍຜ່ານການປູຕົວແລະການປຸງແຕ່ງຂອງໂປຣໄຟລ໌. ມັນມີຂໍ້ດີຂອງການອອກແບບທີ່ປ່ຽນແປງໄດ້, ການປຸງແຕ່ງທີ່ສະດວກແລະມີການດັດແປງງ່າຍ; ໃນແງ່ຂອງການປະຕິບັດງານ, ຖາດຫມໍ້ແປງໄຟເຍືອງຊີອະລູຊີນຽມມີອາລູມີນຽມມີຄວາມເຄັ່ງຄັດສູງ, ຕ້ານທານກັບການສັ່ນສະເທືອນ, ການສັ່ນສະເທືອນແລະຜົນກະທົບ.

ເນື່ອງຈາກຄວາມຫນາແຫນ້ນຕ່ໍາແລະຄວາມແຮງສະເພາະສູງ, ໂລຫະປະສົມອາລູມີນຽມສາມາດຮັກສາຄວາມເຄັ່ງຄັດຂອງຮ່າງກາຍຂອງມັນໃນຂະນະທີ່ຮັບປະກັນການປະຕິບັດຂອງຮ່າງກາຍຂອງລົດ. ມັນໄດ້ຖືກນໍາໃຊ້ຢ່າງກວ້າງຂວາງໃນລົດໄຟຟ້າເບົາບາງ. ໃນຊ່ວງປີ 1995, ບໍລິສັດ Audi Audi ຂອງເຢຍລະມັນເລີ່ມຕົ້ນການຜະລິດລົດຍົນໂລຫະປະສົມທີ່ມີອາລູມີນຽມ. ໃນຊຸມປີມໍ່ໆມານີ້, ຜູ້ຜະລິດພາຫະນະທີ່ກໍາລັງເກີດຂື້ນເປັນພິເສດເຊັ່ນ: ການເຊື່ອມຕໍ່ຂອງຮ່າງກາຍ, ແລະອື່ນໆຕ້ອງໄດ້ຮັບການຂັດຂວາງໂດຍຜ່ານການເຊື່ອມໂລຫະແລະວິທີການອື່ນໆ. ມີຫລາຍພາກສ່ວນທີ່ຕ້ອງການເຊື່ອມໂລຫະແລະຂະບວນການແມ່ນສັບສົນ.

ເວລາໄປສະນີ: ວັນທີ 11-2024